機械設計は経験がものを言う世界です。

設計者はミス・失敗を経験しながら成長してくものですが、

出来る事なら設計ミスは起こしなくないはずです。

本記事では現役のプラント設計者である私が、

実際に経験・見聞きした設計ミスの事例と、

設計ミスを防ぐ方法を紹介します。

設計ミスはなぜ起こるのか

設計の仕事は単純作業ではないのでロボットにはなかなか難しく、

今のところは人間にしか出来ないとされています。

人間が設計を行う以上どうしても経験の差が出ますし、確認の抜け漏れも発生します。

これが設計ミスに繋がります。

経験を積むほど設計ミスは減っていきますので、

弱経験者の方は失敗事例から学ぶのが近道です。

私が実際に経験・見聞きした設計ミスの事例を下記に紹介しますので、

皆さんは同じミスをしないよう、どうか気を付けてください。

物の干渉

可動設備との干渉

設計ミスの王道、物同士がぶつかる(=干渉する)ミスです。

特に可動する設備の場合、

「特定のポジションに来た時に干渉する事を見抜けなかった」

という失敗が非常に多いです。

図面の上では設備は動かないので頭ではイメージし難く、

現場で実際に動かしてみて、初めて干渉が発覚します。

対策として、可動設備を設計する場合は、

必ず可動範囲の限界まで動かした場合の図面も描きましょう。

例えばシリンダーで動く設備の場合は、

両方のストロークエンドまで来た時の姿勢を描くと良いです。

現地の配管との干渉

作った設備をいざ設置しようと思ったときに、

現地の配管と干渉して上手く設置できなかった事があります。

図面上は干渉しないはずだったとしても、

現地の配管が図面と若干ずれた位置に敷設されている可能性があります。

また配管の位置は中心位置で表現される事が多いですが、

干渉が心配される箇所については外形からの距離も記載すると安心です。

配管に限らず、現地の柱・ブラケット・隣の設備と干渉して

作った設備が上手く設置できないミスも「あるある」です。

これら干渉の対策として、しっかり現物を確認して寸法関係を実測し、

図面に反映させる事が大切です。

メンテナンス性が悪い

消耗部品を取り外せない

シール、軸受、ギアといった消耗部品は

出来るだけ簡単に取り外せるように設計するべきです。

消耗部品を簡単に取り外せない設計にすると、

メンテナンスのコストが上がる、メンテナンスが遅れて故障する、

といった問題が発生します。

取外しまでに解体する範囲が広くないか、

手や工具が入り難くないか、という視点で確認しましょう。

設計者だけで考えると確認漏れが出やすいので、

メンテナンスの担当者の意見もしっかり取り入れる事が大切です。

点検者が入るスペースを潰してしまった

機器や配管のレイアウトが悪く、設備の点検者が入るスペースを潰してしまい、

点検に支障が出たという事例です。

点検しにくい設備は不具合が発見されなくなり、ある日突然故障します。

この事例も設計者の独断で機器の配置を全て決めるのではなく、

メンテナンスの担当者の意見もしっかり取り入れる事で防ぐ事ができます。

使用条件の確認不足

熱伸びによる破損

熱伸びによる応力を見落とすと、応力が思わぬ部材に伝わり予想外の箇所で破損します。

高温物を扱う設備であれば熱伸びを意識して設計するはずですが、

以下の場合は油断して見落としがちですので注意しましょう。

- 屋外設備:夏冬の気温の差を考慮していますか?

- 高温の流体が通る配管:高温物を運ぶ「道中配管」も熱伸びしませんか?

- 高温物との距離が近い設備:伝熱による影響はないですか?

熱伸びが懸念される場合は、摺動部を設ける・伸縮管を設置するといった

設計的な工夫が必要です。

配管圧損が大き過ぎる

配管設計においては、下流側の機器の動作に影響を与えないよう、

各配管の圧損(=圧力損失)を事前に確認しておきます。

計算自体は教科書通りに行えば良いだけですが、

前提となる「流量」を間違うと大変です。

流量を間違う例としては以下があります。

- 設計の途中で機器の台数を増やしたのに計算に反映されていない

- ポンプを2台並列で運転するのに、流量を1台分で見ている

- 下流側で設備改造がなされていて、元々の図面よりも多くの流量が流れている

流量さえ間違えなければ配管圧損で失敗する事は少ないでしょう。

使用条件をしっかり確認し、もし定量的に分からなければ実測すると良いです。

圧力損失の計算方法については以下の記事で詳しく解説しています。

配管設計では「圧力損失」の考慮が必須ですが、「圧力損失」という言葉は聞いた事があっても、意味や計算方法がイマイチ分かり難いと思います。 本記事では、圧力損失の意味と計算方法について、初学者にも分かり易いように解説します。 […]

ON-OFF弁が遠く、応答性が悪い

流体の「流すor止める」を制御するON-OFF弁の位置も重要です。

流れを止めるならどこに設置しても同じという訳ではなく、

制御したい機器の直近に設置するのが基本です。

ON-OFF弁が遠いと配管内の流体に力が伝達されるまでにタイムラグが生じて、

応答性の悪化に繋がります。

例えば油圧シリンダーの上下を制御したい場合は、

油圧シリンダーの近くに油のON-OFF弁(電磁弁など)を設置します。

機器の応答性は設備全体の性能に大きく影響しますので、

ON-OFF弁の位置には注意しましょう。

調整代の不足

配管の長さや位置が合わず、急遽継ぎ足し

図面通りの寸法で配管を製作したのに、

長さや位置が微妙に合わず急遽現地で継ぎ足した、という事例です。

現地で寸法を実測して設計しても、配管の長さや位置をぴったり当てるのは難しいです。

「多少のずれは生じるもの」という前提で、調整代を持たせた設計にしましょう。

例えば、配管同士の接続部はわざと長めに作っておき現地でちょうど良い長さに切断する、

エルボ返しで多少の伸縮を吸収できるようにする、といった工夫をすると良いです。

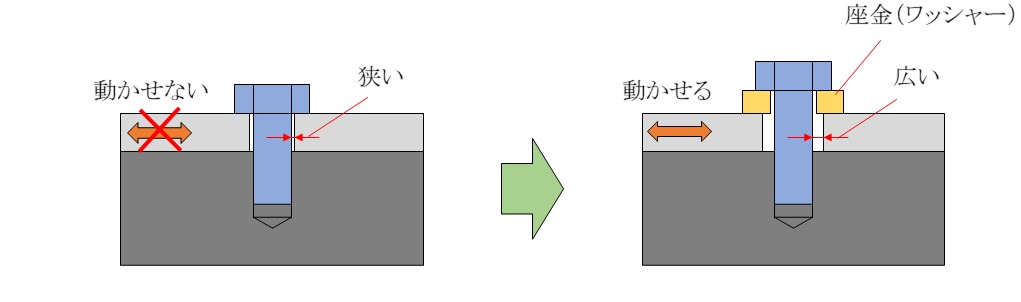

ボルトのバカ穴径が小さく、位置を微調整できない

ボルトのバカ穴径が小さいと、部品同士の位置を微調整する際に、

穴とボルトが引っ掛かって思うように動きません。

ボルトのバカ穴を使って物の位置を調整する可能性が高い時は、

必要な調整代を確認して、十分な大きさのバカ穴を確保しましょう。

バカ穴は多少大きくなっても、座金(ワッシャー)を入れれば

締結力が問題になる事はありませんので、迷ったら大きめに開けておくと良いです。

改造範囲の設定ミス

切ってはいけない配管を切らせてしまった

不使用の配管だと思って切断を指示したら、中から大量に水やエアーが出てきた、

というミスもありがちです。やらかすと非常に焦ります。

下流側で使っていない不要な配管だとしても、

中身が空か(=切断して良いか)どうかは話が別です。

上流側の使用状況も確認する、近くにある閉止バルブの位置を確認する、

といった対策が必要です。

ボルトが腐食して外せない

ボルトがさび付いて回らず、物を取り外せないため工事が進まなかった事例です。

稼働年数が長い設備、水や蒸気が掛かる設備では、

ボルトがさび付いて回らない事がよくあります。

これを考慮せずに設計・段取りを進めると痛い目を見ます。

最悪ボルトを切断して済む場所なら良いですが、

構造によっては全く工事ができずに途中撤退、という悲劇もあり得ます。

改造or流用の範囲を設定するのは設計者の仕事です。

錆付いたボルトは無いか?最悪回らない場合はどうするか?

を事前に確認しておきましょう。

設計ミスの対策方法は?

設計ミスの事例を紹介してきましたが、

ここからは設計ミスをどう対策すればよいか説明します。

対策のポイント

設計ミスを自動で検知してくれるシステムがあれば大発明ですが、

残念ながら今の時代には無く、人間が一つ一つチェックする他ありません。

人間が設計し、人間がそれをチェックする以上、

どうしても経験の差が出ますし、確認の抜け漏れも発生します。

従って設計ミスの対策に必要なポイントとしては、以下が挙げられます。

- 網羅性:確認の抜け漏れが無い事

- 標準化:経験不足を補い属人的にならない事

この2つのポイントを抑えた対策を考えていきます。

具体的な対策

設計ミスを防ぐ具体的な対策を2つ紹介します。

- チェックリストや標準書を作成し、正しく運用する

- 必ず複数人でチェックする

順番に解説します。

チェックリストや標準書を作成し、正しく運用する

起こってしまった設計ミスを悔やんでも仕方ありません。

繰り返さないように教訓として残せば良いのです。

過去の教訓を基に、事前に確認しておくべき事を洗い出して

チェックリストや標準書(設計マニュアル等)に落とし込めば、

「網羅性」を保つことが出来ます。

また一度作ったリストを全員が使用すれば、「標準化」も達成できます。

言うのは簡単ですが実際にやるとなると非常に難しいです。

網羅性を持たせるとチェック項目が膨れ上がり、

業務効が悪化しやがて使われなくなるからです。

「リストを作った」という自己満足で終わらないよう注意が必要です。

設計ミスの防止と業務効率化のバランスを考えた分量とし、

風化していかないよう運用状況を定期的にチェックする必要があります。

設備設計の検図で特に意識したいポイントについては、

下記の記事でまとめています。

図面が出来上がったら、製作・工事に入る前に「検図」を行います。 会社によっては図面チェック、図面確認、図面承認、と呼び方は様々ですが、「図面にミスや問題が無いか確認する作業」の事を言います。 エンジニアリングを進める上[…]

必ず複数人でチェックする

1人では見落としてしまう設計ミスも2人、3人でなら気付けるかもしれません。

必ず複数人、出来れば自分よりベテランの人にチェックを依頼しましょう。

また設計部門でチェックが終わった後は、

他部門の視点でもチェックを依頼しましょう。

例えば製造・整備部門といった「設備を実際に使う側」の人達にもチェックをしてもらう、

機械・電気・計装・土木の各担当者にもチェックしてもらう、等です。

このように設計部門以外の関係者も交えて、設計に問題が無いかチェックする事を

「デザインレビュー」あるいは「設計レビュー」と呼びます。

チェックする人が増えれば、

設計ミスを防ぐのに重要な「網羅性」を高める事に繋がります。

設計者個人の心構え

ここまで「組織として」設計ミスを防ぐ方法に焦点を当ててきましたので、

「設計者個人として」設計ミスを防ぐための心構えについても触れます。

大切なのは「想像力を膨らませて、常に自分の頭で考える事」です。

何となくこの配置で良いか、既存の設備を真似しておけば大丈夫か、

のように考える事を辞めた時が一番失敗します。

図面を見ながら、

自分ならどう組み立てるか?

この部品が動いたとき繋がった部品はどう動くか?

既存の設備はどうしてこの設計なのか?

を自問自答して、考える癖を付ける事が重要です。

まとめ

設計ミスの事例と、設計ミスを防ぐ方法を解説しました。

要点をまとめると以下の通りです。

- 人間が設計を行う以上、どうしても経験の差や確認の抜け漏れが出る

- 設計ミスを防ぐには「網羅性」と「標準化」がポイント

- 想像力を膨らませて、常に自分の頭で考える事が重要

過去の失敗から学び、設計ミスを防ぎましょう。